加热器和空气温度

在对阵列封装器件加热时,对流式(通过一个热风喷嘴)加热器比热传导方式加热器更实用,因为其见效快,而且可使整个组件和封装体逐渐升温。

另一个重要因素是加热器相对于PCB的大小和位置。如果热量仅集中在待返修的区域,基板的温度将大大超过其可承受限度,而PCB的其余地方还是冷的。这样就会造成PCB产生翘曲,使板上的连线承受应力,同时,非常高的局部温度会使PCB上的阻焊膜起泡。

为了避免这些问题,加热有铅PCB的标准方法不只是加热待返修的BGA,而是用最大可达220OC的热风对整个PCB加热,使其达到回流温度。这样,元器件表面温度可能会达到190OC至200OC,而焊料将达到220OC。

不幸的是,由于某些原因,有些公司在付出代价后发现,这种方法不能用于无铅PCB,因为提高热风温度会引起灾难性的后果,尤其是对板的背面。这是因为背面与正面一样都有敏感的元器件和连接器。这些元器件的塑料部分会会变形和损坏,需要额外进行返修,或是它们的引脚也可能会部分/完全回流;由此导致元器件和连接器的焊点被拉长、下垂,或变形,甚至从板的背面脱落。正是由于存在这样潜在的产生缺陷和损坏的风险,当完成返修后,应像对待正面的元器件一样,检查背面的元器件是否有烧坏、退色和变形的情况发生。

有些返修人员为了避免这种风险会从背面将无铅板预热到一个远低于熔点(217OC)的温度,然后再直接从正面加热,直到形成回流。虽然这比完全不预热好,但为了使其下面的焊球全部融化,BGA还是要暴露在超过其可以耐受的极限温度下,从而带来热损坏的风险。

有BGA器件双面板的最佳工艺温度曲线

考虑到上述种种问题,在对大尺寸双面板上的阵列封装器件进行返修时,需要精心设计能够持续受控的工艺温度曲线,使得足够大的回流装置能够容纳并支持PCB不产生形变;并有足够的功率快速预热整块电路板;而且在准确的时间和温度范围内仅对被返修的部分进行回流。

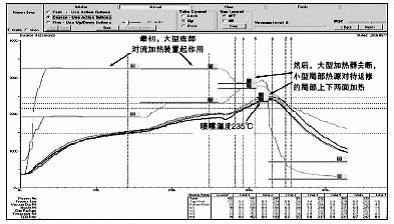

当然,对具体的电路板来说,最佳的温度曲线将取决于其尺寸、质量、元器件类型和密度。例如,对于装有BGA阵列封装器件的大尺寸双面PCB来说,必须有一个预热段;使用大型的阵列加热器从下面将整个组件加热到某个低于焊料熔点的温度,理想温度为190OC。预热到这个温度后,将板下面的大型加热器关闭,再使用集中在BGA返修部位的上下

两面的热喷嘴将温度加到回流温度,并保持一个很短的时间段。由于有预热段,就可采用温度较低的热风来达到最终的工艺温度。这样就能大大降低了对BGA、封装体,以及周围阻焊膜热损伤的风险。

图2 无铅焊接曲线实例

此外,将PCB其它部分的温度保持在较低的190OC-200OC范围,返修部位的温度就能快速、轻易地返回到安全温度,避免电路板局部形变的风险。而且,由于PCB其它部分的温度保持在熔点以下,背面器件损坏的风险也会降低,回流焊也只针对所需部位进行。采用这种方法还有可能使整个电路板范围内的温差保持在非常小的范围内。

结论

经验、耐心和大量的反复试验已经为双面板的离线返修工艺勾画出一个轮廓,并利用专用软件对优化具体产品工艺温度曲线提供了很有价值的基础。