Paul Wood—OK International

摘要: 近年来,电路和元器件变得越来越小及精细,同时也越来越复杂,功能越 来越多。与此同时,激烈的竞争给制造的各个环节造成巨大压力,而产出率和盈利能力成为关键。在这个背景下,返修 (rework) 已不是可有可无或偶尔为之的工作,而成为了不可回避的任务。同时,它也是最具风险的工作之一,是电 子行业中要求最高的环节之一,尤其是在涉及阵列封装件的场合。的确,高质量和高效的返修是能否成功装配BGA器件,从而发挥其盈利能力的唯一重要的因素。随着无铅焊接工艺的导入,返修的质量变得更为关键,这是因为无铅工艺需要更高的温度,有可能直接或间接造成那些温度敏感板材和元器件的不可逆损坏。

无论采用的是有铅还是无铅工艺,针对的是常规还是阵列封装器件,返修的主要步骤 (除焊、拆片、清洗和重装)基本上是相同的。返修行内人士对这些都非常清楚,并备有完善的文档说用,不必在这里多说。因此,本文的重点将放在加热方面(这也是无铅返修带来的最大问题),以及如何更好地对大尺寸双面PCB上的阵列封装件进行返修。

课题

更高的温度

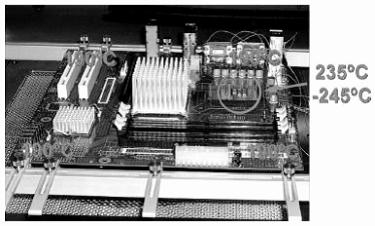

含铅焊料的熔点在183OC,回流焊温度范围为210-220OC;而最通用的无铅SAC焊料合金的熔点在217OC,回流焊温度在235-250OC之间。这个温度范围非常接近元器件的耐温上限。例如,裸片的IPC上限为260OC,这对某些元器件厂家来说已经太高。工艺窗口显然比过去更加窄小。与此同时,若要避免出现诸如电路板翘曲,元器件熔化,开路、短路、桥接,电路板分层,产生气孔,甚至元器件损坏之类的缺陷,就必须精确地设置和控制工艺温度曲线(比如回流温度、升温速率、保温时间和温差)、加热器尺寸及位置。现在的焊接需要更高的温度,而且,无铅焊料必须加热到至少230OC来确保焊接点的可靠性。由于工艺温度有+/- 5OC的容差,因此温度至少要达到235OC (或按iNEMI标准达到245OC),才可得到可靠的焊点。

图1 形成可靠焊点的理想的温度分布

BGA封装体损坏

在这样的温度下进行返修焊接,最大的困难之一是如何做到被返修BGA封装体(通常是由耐温程度有限的塑料制成)保持在一个相对较低的温度。对于大尺寸的BGA,高温会使封装体的角部向下扭曲(这是造成桥接缺陷的一个主要原因),使元器件很难被正确地焊好。造成这种情况的原因可能是使用了劣质BGA基板材料。有些元器件生产厂家尚未针对无铅温度改造其原来的有铅封装工艺,只是简单地用无铅焊料进行植球;抑或是在向真正的无铅封装切换时,提供廉价的过渡性产品。

温差

返修时要考虑的另一个因素是板卡上不同部件之间的温差(即ΔT)。具有严格工艺控制的好的返修工艺,能确保被返修的焊球间的温差接近5OC但不超过10OC。同样地,为了避免板翘曲以及可能带来的可靠性问题,有些厂家专门规定整块板上的温差要小于7OC。

升温速率

时间就是金钱,而且产出率越高,利润率就越高。这无论对于返修还是制造的其它任何环节都是真理,因此,回流处理越快越好。这样就会迫使返修人员提高无铅焊料的升温速率,部分原因是因为目标工艺温度提高了。降温速率也会更快,这是为了确保处于熔化温度和峰值温度的时间尽可能短。工艺控制在这里仍然是关键。